A BMW iX3 a márka eddigi legfenntarthatóbb sorozatgyártású modellje. Az új Neue Klasse platform mérnökei már az első lépéstől arra törekedtek, hogy minden szinten csökkentsék a környezeti terhelést: az anyagválasztástól az akkumulátorig, a gyártástól az üzemeltetésig.

Fenntarthatóság az anyaghasználatban

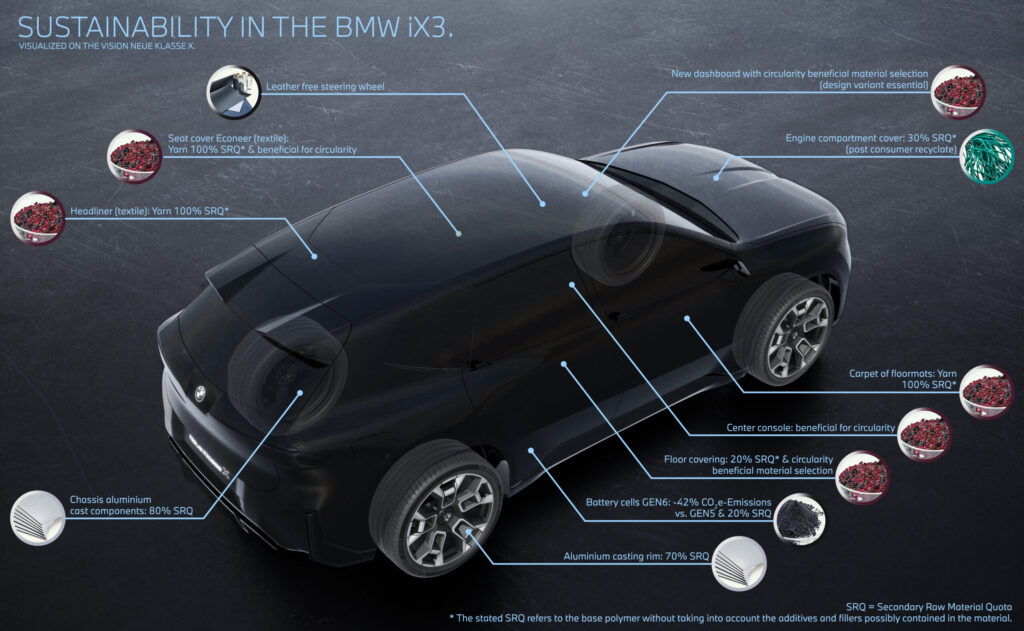

A BMW az iX3 tervezésénél a körforgásos gazdaság elveit helyezte előtérbe, különös figyelmet fordítva az újrahasznosításra és a környezetkímélő anyaghasználatra. Az utastér anyagainak mintegy 30 százaléka újrahasznosított műanyagból készült, többek között elhagyott halászhálók felhasználásával. A jármű kerekeihez és felfüggesztési alkatrészeihez használt alumínium 70–80 százaléka szintén másodlagos forrásból származik, amivel jelentős energiát takarítanak meg az előállítás során. Az Econeer kivitel különlegessége, hogy a hagyományos műbőr helyett teljes egészében PET-palackokból készült szövetborítást alkalmaz – ez a megoldás ritka példa az autóiparban, és kiemeli a modell fenntarthatósági törekvéseit.

Ez az egész koncepció messze túlmutat az egyszerű „zöld image”-en: bizonyítottan kevésbé terheli a földet, és illeszkedik ahhoz a jövőképhez, mely szerint az autógyártás újrahasznosított, regenerálható erőforrásokból épül fel.

Akkumulátor: hatékonyság, újrahasznosítás és alacsony CO₂-lábnyom

Az iX3-ban alkalmazott hatodik generációs (Gen6) LG-M50 hengeres cellák nemcsak hatékonyabb működést tesznek lehetővé, hanem akár 42%-kal csökkentik a rájuk jutó karbonlábnyomot a korábbi generációkhoz képest. Több mint 50%-ban újrahasznosított nyersanyagokat, például lítiumot és nikkelt használ a rendszer, és a cellák maguk is az autó szerkezeti részéül szolgálnak – így könnyebb a tömeg és kevesebb az anyagfelhasználás. Az integrált felépítés csökkenti a csomagolás szükségességét is, ami tovább mérsékli a jármű CO₂-lábnyomát.

Kapcsolódó tartalom: Meddig bírják az elektromos autók?

Magyar innováció: a debreceni gyár karbonsemleges gyártása

Az iX3-at Magyarországon, a BMW csúcstechnológiás, karbonsemleges gyárában, Debrecenben állítják elő. Ez a gyár teljes egészében megújuló energiát használ – napelem- és szélerőművek kombinációját –, és működésében a festőüzem is elektromos. A CO₂-kibocsátás az új gyártási eljárásoknak köszönhetően csupán mintegy kétharmada egy hagyományos BMW-üzemének, mely stratégiai lépés a BMW számára a 2030-ra kitűzött karboncsökkentési céljai teljesítésében.

Számokban: gyors megtérülés és alacsony karbonlábnyom

A BMW kiszámolta, hogy az iX3 már 17 500 kilométer megtétele után „kiegyenlíti” az előállítás miatt keletkezett CO₂-kibocsátást, ha kizárólag megújuló árammal töltik. Európai energiamix-szel ez a megtérülés kb. 21 500 km után következik be. Összehasonlításképp: egy hagyományos BMW X3 karbonlábnyoma 200 000 km alatt mintegy 52,8 tonna, szemben az iX3 14,6–23 tonnás értékével (attól függően, milyen árammal töltik). Ezek az adatok azt mutatják: az iX3 nemcsak fenntartható elvben, hanem mérhető hatékonyságban is előrelépés.

Miért fontos ez stratégiai szinten?

A BMW iX3 bemutatása több, mint modellfrissítés: ez a jövő irányvonalát mutatja meg. A Neue Klasse platform nemcsak technológiai újításokat hoz – mint az Energy Master vezérlőmodul, amely optimalizálja az energiamenedzsmentet –, hanem újraértelmezi a teljes gyártási és életciklus menedzsmentjét. Ez a modell stratégiai pozíciót biztosít a BMW számára az elektromos járművek globális versenyében és a globális karbonsemlegesség felé vezető úton.